En la industria electrónica es común encontrar proyectos cuyo diseño “funciona” en laboratorio, pero presenta fallas al llegar a producción. El circuito enciende, cumple con las pruebas iniciales y, aun así, el producto no logra escalar de manera estable. Este escenario no suele deberse a un error puntual, sino a decisiones tomadas en etapas tempranas que no consideraron el comportamiento real del diseño en manufactura.

Este artículo explora por qué ocurre este fenómeno y cómo una visión integral del proceso puede marcar la diferencia entre un prototipo exitoso y un producto confiable en producción.

Por qué los proyectos electrónicos fallan en producción

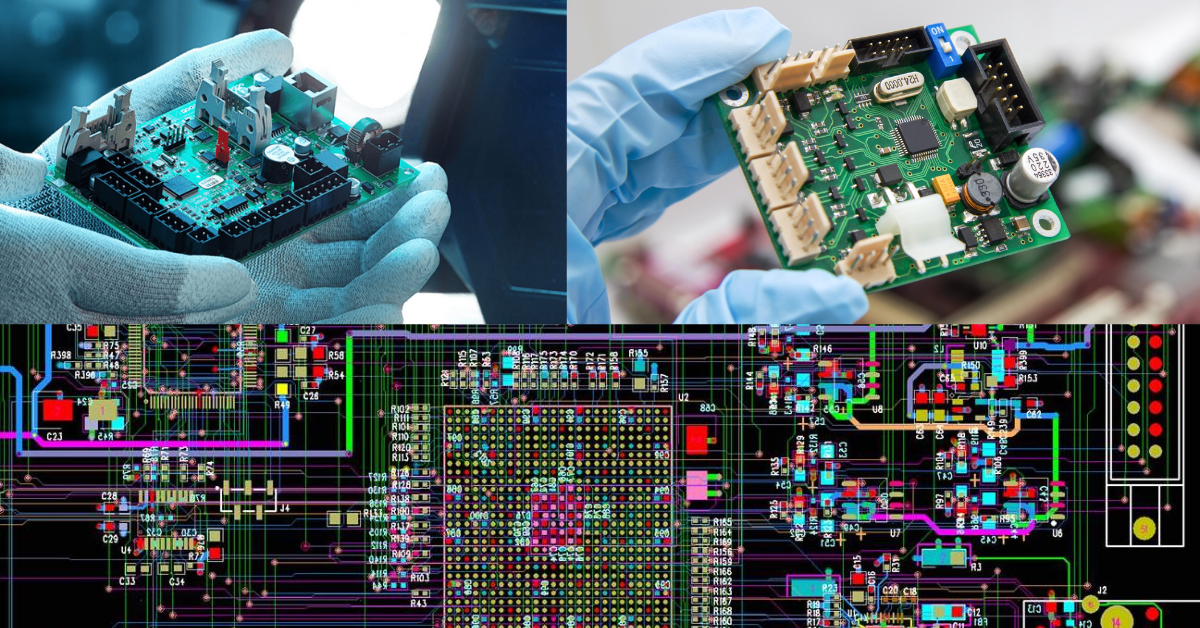

Muchos diseños electrónicos se desarrollan con un fuerte enfoque funcional, pero sin evaluar cómo se comportarán durante el ensamble, la soldadura y la operación continua. Factores como tolerancias de fabricación, variaciones térmicas o limitaciones del proceso SMT suelen subestimarse en las primeras etapas.

En producción, estas variables se amplifican. Un footprint mal definido, una distribución térmica deficiente o un perfil de reflow inadecuado pueden generar defectos intermitentes difíciles de detectar. El diseño cumple eléctricamente, pero no está preparado para repetibilidad, volumen ni condiciones reales de uso.

Además, la ausencia de criterios de diseño para manufactura (DFM) provoca reprocesos, retrabajos y pérdidas de tiempo que afectan costos y confiabilidad. La transición de prototipo a producción requiere decisiones técnicas que van más allá del esquema eléctrico.

Cuando el diseño ignora la realidad del proceso

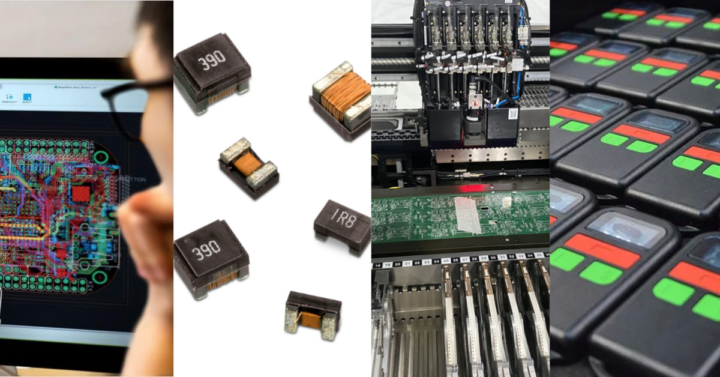

En entornos industriales modernos, donde la producción exige repetibilidad, precisión y control, el margen de error es cada vez más reducido. La manufactura electrónica actual demanda diseños que contemplen desde el inicio variables como la disipación térmica, el control del proceso de soldadura, la inspección automatizada y la trazabilidad del producto.

Cuando estas condiciones no se integran en la etapa de diseño, la producción se vuelve reactiva en lugar de predecible. Esto no solo genera inestabilidad en el producto final, sino que dificulta la escalabilidad, incrementa los reprocesos y compromete la sostenibilidad del proyecto a largo plazo.

Una visión integral desde la ingeniería

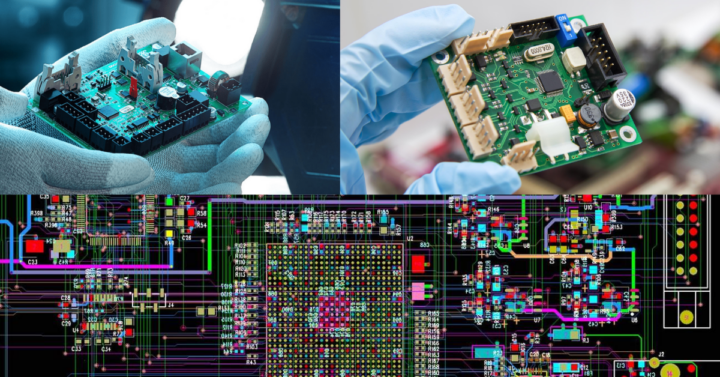

Cuando el diseño electrónico se aborda de manera integral, las decisiones técnicas dejan de ser aisladas y comienzan a responder al comportamiento real del producto en manufactura y en operación. Integrar criterios como diseño para manufactura, gestión térmica y compatibilidad con procesos SMT desde etapas tempranas permite anticipar escenarios críticos y reducir la incertidumbre que suele aparecer en producción.

Este enfoque no solo facilita la transición del prototipo a la fabricación, sino que también fortalece la estabilidad, la repetibilidad y la eficiencia del proyecto a lo largo del tiempo. Permite que los desarrollos no se queden únicamente en la validación inicial, sino que puedan fabricarse de manera consistente, respondiendo mejor a las exigencias técnicas y operativas del mercado.

En una industria donde la confiabilidad y la escalabilidad son cada vez más determinantes, entender el diseño como un proceso conectado y no como una suma de etapas independientes, se convierte en un factor clave para desarrollar productos sólidos y sostenibles.

No permitas que la viabilidad de tu proyecto se detenga en la puerta del laboratorio. En Bixtia, no solo ensamblamos placas; integramos años de experiencia en ingeniería de manufactura para asegurar que tu diseño nazca listo para el mundo real. Si buscas un socio que entienda la complejidad de los PCBA multicapa y garantice una transición sin fricciones del prototipo a la producción masiva, estamos listos para acompañarte. Hablemos hoy y aseguremos que tu próxima gran idea sea, ante todo, una realidad industrial impecable.